在当今制造业转型升级的关键时期,数字化工厂已成为工业发展的核心趋势。作为工厂自动化系统的“大脑”,工业控制器,尤其是可编程逻辑控制器(PLC),其性能与参数设置直接影响着生产线的效率、灵活性与智能化水平。本文将探讨工业控制器参数的重要性,分析PLC在数字化工厂中的核心作用,并阐述信息技术如何驱动这一领域的深刻变革。

工业控制器参数是设备运行的“灵魂指令”。这些参数涵盖了从基本的输入/输出配置、逻辑控制时序、运动控制轨迹到高级的通信协议设置、故障诊断阈值及能源管理策略等方方面面。精确的参数整定能够确保设备以最优状态运行,实现高精度、高稳定性的生产。例如,在一条汽车装配线上,机器人抓取、焊接、喷涂等动作的时序、力度与路径都依赖于控制器内部参数的精密计算与协调。参数设置的微小偏差可能导致节拍延迟、精度下降甚至设备碰撞。因此,对控制器参数的深入理解与动态优化,是提升设备综合效率(OEE)、实现精益生产的基础。

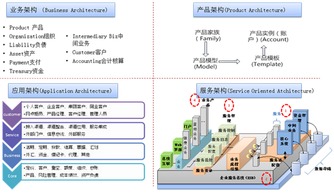

PLC作为工业控制领域的中流砥柱,在数字化工厂的构建中扮演着不可替代的角色。传统上,PLC以其高可靠性、强抗干扰能力和易于编程的特点,广泛应用于顺序控制与逻辑处理。而在数字化浪潮下,现代PLC已远非孤立设备。它们通过集成更强大的处理器、支持以太网、OPC UA、MQTT等开放通信协议,无缝接入工厂的信息网络,成为工业物联网(IIoT)的关键节点。在数字化工厂中,PLC不仅执行本地控制任务,更实时采集设备状态、生产数据、能耗信息,并将其上传至制造执行系统(MES)、企业资源计划(ERP)乃至云端平台。这使得生产状态透明化、可追溯,为生产调度、质量分析和预测性维护提供了数据基石。

信息技术的融合是推动工业控制器与数字化工厂演进的根本动力。云计算、大数据、人工智能与边缘计算等技术与工业控制深度结合,正引发一场深刻的范式革命。基于信息技术的数字孪生技术,可以在虚拟空间中映射物理控制器与生产线,允许工程师在投产前进行参数的仿真测试与优化,大幅降低调试风险与成本。大数据分析技术能够处理海量的控制器运行数据,通过机器学习算法识别最优参数组合,甚至实现参数的自我学习与自适应调整,迈向智能化控制。云平台使得控制程序与参数可以集中管理、远程部署与统一更新,极大地提升了运维效率与灵活性。信息技术强化了网络安全,针对控制器参数的访问、修改都需经过严格的身份认证与加密,保障了工业基础设施的安全。

工业控制器的参数管理将更加智能化、云端化。PLC将继续向更开放、更集成的方向发展,与IT系统深度融合。在数字化工厂的宏伟蓝图中,优化的控制器参数、强大的PLC硬件与先进的信息技术将三位一体,共同构筑起柔性、高效、智能的现代化生产体系,持续推动制造业向高质量、可持续发展迈进。